Wie sieht der Straßenverkehr der Zukunft wohl aus? Vor dieser Frage stehen Techniker, Ingenieure und Forscher schon heute. Denn jetzt werden die Weichen gestellt. Wir zeigen euch Ansätze, die irgendwann einmal in das Serienmodell einfließen könnten.

Die unsichtbare Bremse

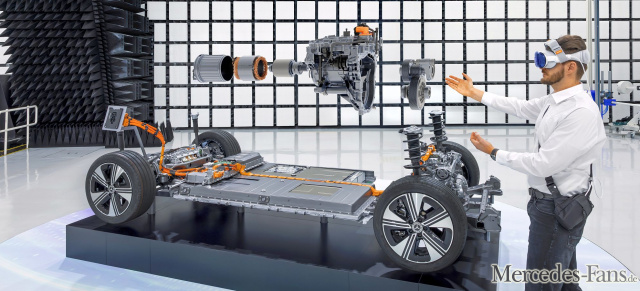

Mercedes-Benz entwickelt aktuell eine neue, nachhaltigere Bremse, die sich ganz besonders an die Bedürfnisse von Elektrofahrzeugen orientiert. Statt der klassischen Bremse im Rad wird diese innovative Bremse direkt in die Elektromotor-Getriebe-Einheit an der Vorder- oder Hinterachse integriert. Dadurch nimmt sie wenig Platz ein und ist nahezu wartungsfrei. Die Bremse verschleißt kaum, rostet nicht und verursacht keine Feinstaubemissionen.

Mercedes-Benz entwickelt aktuell eine neue, nachhaltigere Bremse, die sich ganz besonders an die Bedürfnisse von Elektrofahrzeugen orientiert. Statt der klassischen Bremse im Rad wird diese innovative Bremse direkt in die Elektromotor-Getriebe-Einheit an der Vorder- oder Hinterachse integriert. Dadurch nimmt sie wenig Platz ein und ist nahezu wartungsfrei. Die Bremse verschleißt kaum, rostet nicht und verursacht keine Feinstaubemissionen.

Sie sorgt für eine gute Bremswirkung, auch bei hoher Belastung, und könnte in Zukunft ohne Bremsgeräusche oder häufige Reinigung auskommen. Zudem würde diese Konstruktion das Fahrzeuggewicht reduzieren und den Fahrkomfort verbessern, da auch geschlossene Felgen für bessere Aerodynamik möglich wären.

Sie sorgt für eine gute Bremswirkung, auch bei hoher Belastung, und könnte in Zukunft ohne Bremsgeräusche oder häufige Reinigung auskommen. Zudem würde diese Konstruktion das Fahrzeuggewicht reduzieren und den Fahrkomfort verbessern, da auch geschlossene Felgen für bessere Aerodynamik möglich wären.

Leder ohne Tiere – Bio-Leder und Seide aus dem Labor

Der Verzicht auf echtes Leder im Automobilbau hat sich längst durchgesetzt. Allerdings sind die aktuellen Kunstleder nicht mit echtem Leder vergleichbar. Ein völlig neues Material aus dem Labor kommt echtem Leder verblüffend ähnlich, wird aber aus Abfällen hergestellt.

Das innovative Material ist eine echte Lederalternative, die teilweise biotechnologisch hergestellt wird. Sie besteht aus einer Kombination von recyceltem Kunststoff und biobasierten Werkstoffen. In einem chemischen Recyclingprozess werden Pyrolyse-Öl aus Altreifen und zertifiziertes Biomethan aus Landwirtschaftsabfällen gewonnen und zu Kunststofffasern verarbeitet. Diese Fasern werden zu einer Trägerschicht weiterverarbeitet, der Proteine und biobasierte Polymere hinzugefügt werden, sodass es strukturell und optisch wie echtes Leder wirkt. Das Material ist atmungsaktiv, wasserfest, leichter als echtes Leder und hat einen geringeren CO₂-Ausstoß. Zudem ist es vollständig recycelbar.

Das innovative Material ist eine echte Lederalternative, die teilweise biotechnologisch hergestellt wird. Sie besteht aus einer Kombination von recyceltem Kunststoff und biobasierten Werkstoffen. In einem chemischen Recyclingprozess werden Pyrolyse-Öl aus Altreifen und zertifiziertes Biomethan aus Landwirtschaftsabfällen gewonnen und zu Kunststofffasern verarbeitet. Diese Fasern werden zu einer Trägerschicht weiterverarbeitet, der Proteine und biobasierte Polymere hinzugefügt werden, sodass es strukturell und optisch wie echtes Leder wirkt. Das Material ist atmungsaktiv, wasserfest, leichter als echtes Leder und hat einen geringeren CO₂-Ausstoß. Zudem ist es vollständig recycelbar.

Bevor diese Materialien in Fahrzeugen verwendet werden, müssen sie strenge Tests durchlaufen, um sicherzustellen, dass sie den hohen Qualitätsstandards des Unternehmens entsprechen. Sie müssen robust genug sein, um Temperaturschwankungen, direkte Sonneneinstrahlung, Abrieb und andere Einflüsse wie Schweiß oder Sonnencreme zu widerstehen, ohne ihre Stabilität zu verlieren oder sich zu verfärben. Außerdem müssen sie leicht zu reinigen, wasserfest und für verschiedene Dekorelemente wie Nähte oder Prägungen geeignet sein. Materialien für Sitze müssen zudem eine gute Wärmeübertragung für die Sitzheizung und eine gute Luftzirkulation für die Belüftung bieten.

Bevor diese Materialien in Fahrzeugen verwendet werden, müssen sie strenge Tests durchlaufen, um sicherzustellen, dass sie den hohen Qualitätsstandards des Unternehmens entsprechen. Sie müssen robust genug sein, um Temperaturschwankungen, direkte Sonneneinstrahlung, Abrieb und andere Einflüsse wie Schweiß oder Sonnencreme zu widerstehen, ohne ihre Stabilität zu verlieren oder sich zu verfärben. Außerdem müssen sie leicht zu reinigen, wasserfest und für verschiedene Dekorelemente wie Nähte oder Prägungen geeignet sein. Materialien für Sitze müssen zudem eine gute Wärmeübertragung für die Sitzheizung und eine gute Luftzirkulation für die Belüftung bieten.

Ein weiteres Beispiel ist eine biotechnologisch erzeugte Seide, die von gentechnisch veränderten Bakterien produziert wird. Diese Bakterien stellen Seidenproteine her, die dann zu einem glänzenden, seidigen Garn verarbeitet werden. Das Material ist leicht, stark und zu 100 Prozent biologisch abbaubar. Mercedes-Benz hat dieses neuartige Material bereits in Prototypen wie dem VISION EQXX eingesetzt, wo es in Form von Türschlaufen und -taschen verwendet wurde.

Ein weiteres Beispiel ist eine biotechnologisch erzeugte Seide, die von gentechnisch veränderten Bakterien produziert wird. Diese Bakterien stellen Seidenproteine her, die dann zu einem glänzenden, seidigen Garn verarbeitet werden. Das Material ist leicht, stark und zu 100 Prozent biologisch abbaubar. Mercedes-Benz hat dieses neuartige Material bereits in Prototypen wie dem VISION EQXX eingesetzt, wo es in Form von Türschlaufen und -taschen verwendet wurde.

PV-Lackierung und Super-Batterie für 12.000 Kilometer Reichweite

Wie wäre es, wenn ein Fahrzeug seinen eigenen Strom im Stand produzieren würde? Aktuell ist das nur in Form von PV-Dächern möglich, die mit 1,2 m² aber kaum mehr als 400 Watt an Leistung liefern. Viel effektiver wäre es, die gesamte Oberfläche des Fahrzeugs zu nutzen; mit bis zu 11 m² Fläche wäre die Ladeleistung gut für bis zu 12.000 Kilometer Reichweite pro Jahr. Die Menge an erzeugter Energie hängt von der Sonneneinstrahlung, dem Standort und der Beschattung ab. Zum Beispiel würden Mercedes-Benz-Fahrer in Stuttgart im Durchschnitt 62 Prozent ihrer täglichen Fahrstrecke von 52 Kilometern mit Solarenergie abdecken. In Los Angeles könnte die gesamte Fahrstrecke sogar mit Sonnenenergie betrieben werden. Der überschüssige Strom könnte ins Hausnetz eingespeist werden.

Wie wäre es, wenn ein Fahrzeug seinen eigenen Strom im Stand produzieren würde? Aktuell ist das nur in Form von PV-Dächern möglich, die mit 1,2 m² aber kaum mehr als 400 Watt an Leistung liefern. Viel effektiver wäre es, die gesamte Oberfläche des Fahrzeugs zu nutzen; mit bis zu 11 m² Fläche wäre die Ladeleistung gut für bis zu 12.000 Kilometer Reichweite pro Jahr. Die Menge an erzeugter Energie hängt von der Sonneneinstrahlung, dem Standort und der Beschattung ab. Zum Beispiel würden Mercedes-Benz-Fahrer in Stuttgart im Durchschnitt 62 Prozent ihrer täglichen Fahrstrecke von 52 Kilometern mit Solarenergie abdecken. In Los Angeles könnte die gesamte Fahrstrecke sogar mit Sonnenenergie betrieben werden. Der überschüssige Strom könnte ins Hausnetz eingespeist werden.

Der Solarlack ist dabei keinesfalls eine Vision, sondern wird bereits in den Laboren des Mercedes-Entwicklers getestet. Die PV-Lackierung besteht aus ungiftigen, leicht verfügbaren Materialien und ist günstiger in der Herstellung als herkömmliche Solarmodule. Mercedes-Benz arbeitet daran, diesen Solarlack auf allen Fahrzeugflächen anzuwenden, unabhängig von Form und Neigungswinkel.

Der Solarlack ist dabei keinesfalls eine Vision, sondern wird bereits in den Laboren des Mercedes-Entwicklers getestet. Die PV-Lackierung besteht aus ungiftigen, leicht verfügbaren Materialien und ist günstiger in der Herstellung als herkömmliche Solarmodule. Mercedes-Benz arbeitet daran, diesen Solarlack auf allen Fahrzeugflächen anzuwenden, unabhängig von Form und Neigungswinkel.

Power Converter, der Mikrowandler

Parallel statt Reihenschaltung: Die Zukunft der Fahrzeugbatterie wird sich grundlegend von den gegenwärtigen Akkus unterscheiden. Diese sind heute immer in Reihe geschaltet, um beispielsweise die Betriebsspannung von 400 bzw. 800 Volt zu erreichen. Jedoch steckt das Problem hier im Detail. Denn durch die Reihenschaltung gibt die schwächste Zelle im System automatisch die maximale Performance aller Zellen vor.

Ein innovativer Power Converter, der Mikrowandler, soll das ändern und jede Batteriezelle individuell steuern und ihre Kommunikation untereinander ermöglichen. So könnte dank Parallelschaltung eine konstante Spannung von 800 Volt bereitgestellt werden, unabhängig von der Anzahl der Batteriezellen oder ihrem Lade- und Alterungszustand. Diese Technologie würde die Reichweite erhöhen und auch den Energiefluss für bidirektionales Laden optimieren.

Ein innovativer Power Converter, der Mikrowandler, soll das ändern und jede Batteriezelle individuell steuern und ihre Kommunikation untereinander ermöglichen. So könnte dank Parallelschaltung eine konstante Spannung von 800 Volt bereitgestellt werden, unabhängig von der Anzahl der Batteriezellen oder ihrem Lade- und Alterungszustand. Diese Technologie würde die Reichweite erhöhen und auch den Energiefluss für bidirektionales Laden optimieren.

Ein weiterer Vorteil ist, dass Mikrowandler die Herstellung von Elektrofahrzeugen flexibler machen könnten. Sie könnten in vielen Modellen eingesetzt, leicht aktualisiert und ressourcenschonend produziert werden. Die Technologie würde auch die Integration mehrerer Elektronikfunktionen in die Batterie ermöglichen und die Gestaltung von Elektrofahrzeugen vereinfachen, da weniger unterschiedliche Bauteile notwendig wären.

Ein weiterer Vorteil ist, dass Mikrowandler die Herstellung von Elektrofahrzeugen flexibler machen könnten. Sie könnten in vielen Modellen eingesetzt, leicht aktualisiert und ressourcenschonend produziert werden. Die Technologie würde auch die Integration mehrerer Elektronikfunktionen in die Batterie ermöglichen und die Gestaltung von Elektrofahrzeugen vereinfachen, da weniger unterschiedliche Bauteile notwendig wären.

Neuer Mercedes CLA – Alles auf E, erst mal nicht so ganz!

Mercedes CLA Elektromodell: Die neue Generation Antriebseinheit im Detail

Daimler Buses eMobility Days

Daimler präsentiert neueste Fahrzeugentwicklungen, Batterielösungen und Services für Elektrobus-Flotten

Daimler Buses eMobility Days

Daimler präsentiert neueste Fahrzeugentwicklungen, Batterielösungen und Services für Elektrobus-Flotten

Das Zukunftsprogramm von Mercedes-Benz heißt China

Mercedes CEO Källenius: „Wir müssen in China erfolgreich sein"

Das Zukunftsprogramm von Mercedes-Benz heißt China

Mercedes CEO Källenius: „Wir müssen in China erfolgreich sein"

Keine Kommentare

Schreibe einen Kommentar