Wäre Deutschland momentan nicht im Corona-Ausnahmezustand würden mit den ersten Sonnenstrahlen die automobilen Schätzchen aus ihrem Winterschlaf geholt werden, Oldtimer, die das Auge des Betrachters erfreuen. Sie erregen Aufmerksamkeit und lassen manches Herz höher schlagen. Wie eine Diva stehen auch Oldtimer rasch im Mittelpunkt des Interesses. Damit das begehrte Altmetall auf Rädern Freude bringt, muss es allerdings zuerst in Schuss gebracht werden, am besten vom Fachmann.

Die richtige Restaurierung der Veteranen hat ihren Preis. Eine vollständige, professionelle Restaurierung kann schon mal im fünfstelligen Bereich liegen – je nach Zustand des Oldtimers und Zeitaufwand. Wer das alles investiert, will nicht schon bald wieder von vorn beginnen, weil sich der Rost wiedermeldet. Kathodische Tauchlackierung (KTL) als Korrosionsschutz für Oldtimer-Karosserien gibt es mittlerweile einige auf dem Markt. „Doch sie haben Schwächen, die sich manchmal erst nach vielen Jahren zeigen“, warnt Bernhard Schad, Inhaber der Schad Originale in Bad Vilbel. Die bisher wirksamste Methode, dem Rost den Gar aus zu machen sei jene KTL, die bei dem Restaurations-Spezialisten Oldtimer-Ro-Dip-Verfahren genannt wird und ausschließlich bei Vollrestaurationen verwendet wird.

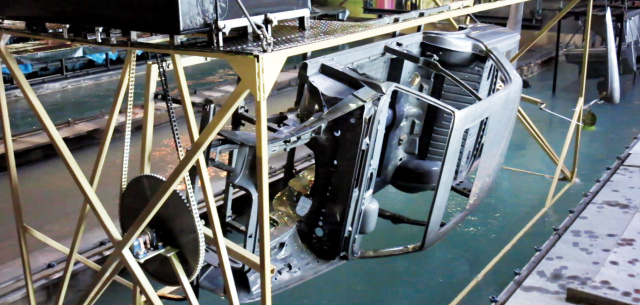

Das bedeutet, dass die metallisch blanke Karosserie, die an vier Haken an einem Förderband befestigt ist, in mehrere Tauchbecken hintereinander eingetaucht wird. Die Flüssigkeit eines der Tauchbeckens steht dabei unter Strom. Der Strom bewirkt eine besondere Haftung des Korrosionsschutzes an der Karosserie. Die in den Tauchbecken aufgetragene Beschichtung wird in einem Ofen bei über 200 Grad rund eine Stunde eingebrannt.

Die starre Befestigung der Oldtimer-Karosse ist bei den derzeit üblichen KTL-Beschichtungen eine Problemzone, da sich während des Eintauchens in die Tauchbecken Luftblasen bilden. „Zum Entweichen der Luft werden zwar viele Löcher in die Karosserie gebohrt, jedoch ist es durch die endlos verzweigten Hohlräume und Wölbungen einer Karosserie nicht möglich, alle Stellen zuverlässig zu erreichen. Man müsste den Wagen wie einen Schweizer Käse durchlöchern, um dies auch nur annähernd zu gewährleisten“, so Schad. Und genau hier liegt das Problem, denn dort, wo die Luftblasen nicht vollständig entweichen können, haftet der Korrosionsschutz nicht, was fatale Folgen hat.

Die anschließende Endoskopie zur Qualitätsprüfung bringt diese Stellen nur zum Teil zum Vorschein, da es sich hier um winzige Nischen handeln kann, die nur schwer einsehbar sind. Im Endergebnis kann das zur Folge haben, dass in den Hohlräumen einer Autokarosserie viele kleine Stellen nicht beschichtet wurden. „Diese Schwierigkeiten gab es auch vor Jahrzehnten in den Anfängen der KTL für Neuwagenkarosserien. Die Industrie hat damals das Rotationsverfahren entwickelt. Die Neuwagen-Karosserie rotiert in jedem Tauchbecken mehrfach um die eigene Achse. Dadurch entweicht auch die kleinste Luftblase aus der letzten versteckten Ecke.

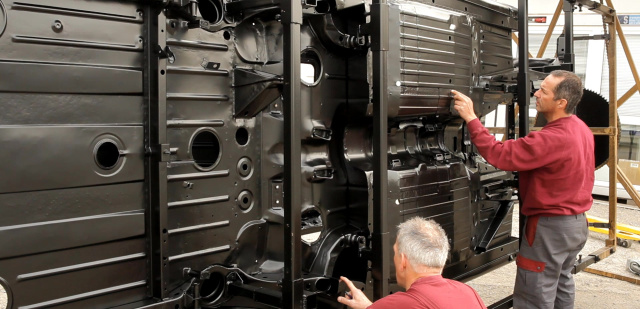

Genau diese Technik hat Schad jetzt auf die Oldtimerkarosserien übertragen. „Mit der Entwicklung einer Konstruktion zum automatischen Rotieren der Oldtimer-Karosserien in den KTL-Becken habe ich das Problem gelöst“, sagt er. Der Unterschied zur Neuwagenmethode besteht in der Drehrichtung. Bei den Neuwagen werden die Fahrzeuge über die Querachse gedreht. Das Rotationsverfahren von Schad erfolgt über die Längsachse.

In jedem Tauchbecken muss die Oldtimer-Karosserie, die wie ein Hähnchen am Bratspieß auf einem Drehgestell montiert ist, zehn bis 15 Mal beidseitig gedreht werden. Nach dem Verlassen jedes einzelnen Beckens kommt wieder das Drehgestell mehrfach zum Einsatz. Die Karosserie durchläuft bis zu elf Tauchgänge. Das dauert rund einen Tag.

Vom Reinigungs- und Entfettungsbecken geht es in ein Phosphatbecken und danach über ein Aktivierungsbecken zum erneuten Spülen und Reinigen mit entmineralisiertem Wasser, bevor die eigentliche KTL-Tauchlackierungs-Station mit Wasser und wasserlöslicher Farbe angefahren wird. Die Flüssigkeit des Beckens steht permanent unter Strom zur kathodische Tauchlackierung. Zwischen den Blechen, Schweißnähte, Falze und an anderen Verbindungen wie Knotenblechen usw. wird die Beschichtung in die letzte Pore gezogen und es kann kein Rost mehr aufkeimen

Was sich jetzt simpel beschreiben lässt, war nicht einfach umzusetzen. Aus dem gedacht einfachen Gestell wurde ein kompliziertes und umfangreiches Projekt. Schad brauchte von der Idee bis zur Patentreife mehr als ein Jahrzehnt.

Keine Kommentare

Schreibe einen Kommentar